| I 行业背景 |

根据世界半导体贸易投机组织(WSTS)数据显示,全球半导体市场的发展趋势为:2020年中国大陆为半导体最大市场,占比34%,其次为亚大地图为27%,美国22%,欧洲9%,日本8%。目前中国台湾半导体产能最大,占比为22%,其次是韩国21%,中国大陆与日本都是15%。中国预期在2030年达到全球产能第一。 在半导体制造行业,由于全球化以及各种贸易争端给国内半导体指导企业带来更大挑战,为了在竞争中赢得优势,半导体制造商必须在降低成本、提高品质的同时,也要为客户提供更优质的服务。 半导体行业制造过程相对比较复杂,特点为小批量多品种,订单变动频繁。现场管理工艺要求比较高,某一环节出现问题,可能会造成批量性报废,增加公司制造成本。车间设备厂家、种类多种多样,设备稼动率及设备运行状况不能做到实时监控与分析,造成设备效率低。另外人工设定设备参数,容易造成批量性不良。 |

|

| I 业务挑战 |

|

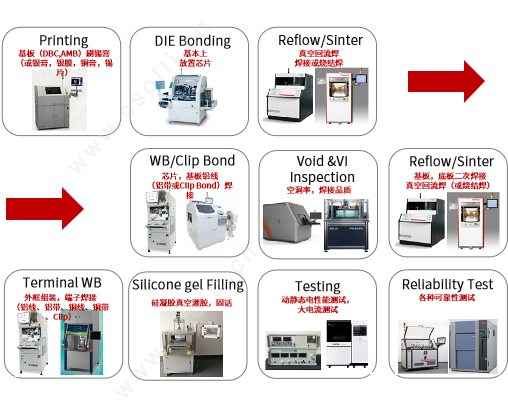

01. 产品生产流程长,交期无法预测 半导体制造分前段和后段,整个制造周期比较长,同时订单模式多是小批量多品种,管理起来比较复杂,对于客户交期无法进行准确回应,影响客户满意度。 02. 生产过程复杂,不透明响应慢追溯难 半导体生产由于其复杂的生产工艺,使得整个生产过程管理起来非常复杂,现场通常管理混乱,协同补偿,出现问题时无法得到及时相应和处理。产品出现问题时,无法及时准确进行溯源。 03. 设备种类数量多,监控困难利用率低 半导体生产加工过程中,主要以设备为主,数量大且种类繁多,如氧化炉、光刻机、刻蚀机、清洗机、真空焊接炉、金线键合机、自动印刷机、拉力测试机、点胶机、数控切割等,现场设备管理困难,状态无法得到有效监控,设备利用率偏低。 04. 工艺复杂管控难,品质良率难保证 半导体加工过程工艺十分复杂,整个产品生产周期品质管理非常困难,良品率低。 05. 流程出错代价大,产品报废多成本高 由于半导体生产及工艺特性,加工过程中微小的错误极有可能造成批量报废,推高企业制造成本,影响客户交期以及满意度。 |

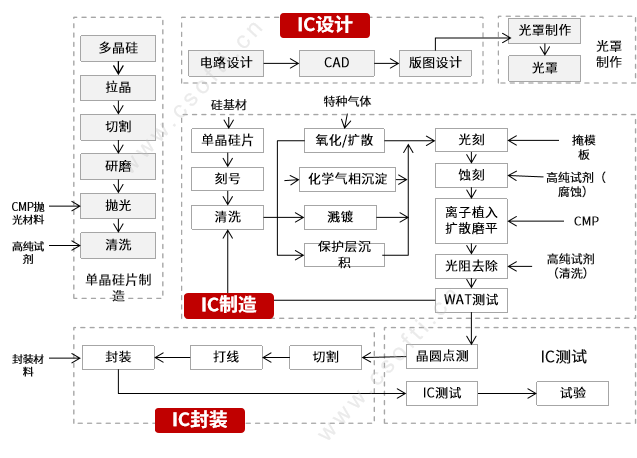

| I 工艺流程图 |

|

| |

| (芯片) | (功率模块) |

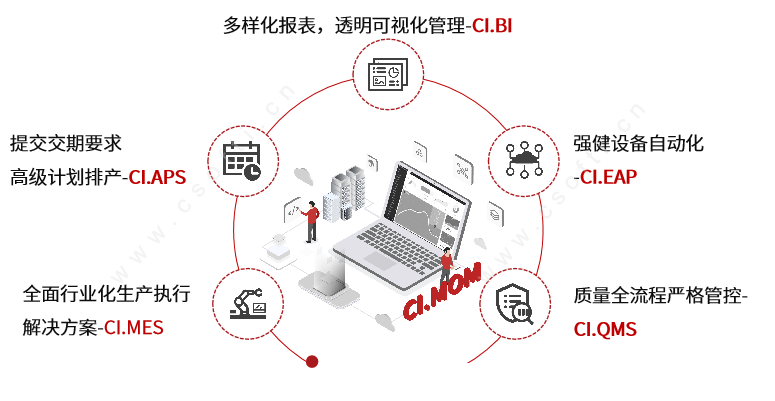

| I 解决方案 |

|

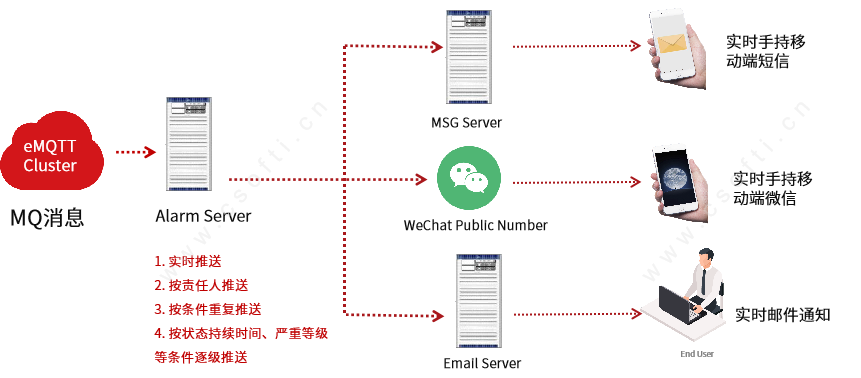

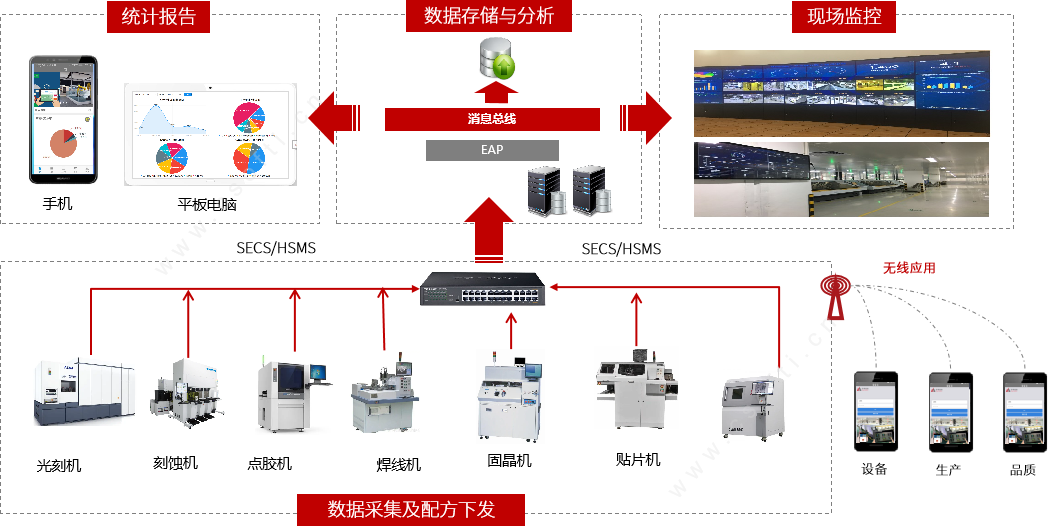

01. 生产管理 在复杂的生产工序流程中,基于中软MES系统对半导体生产过程数字化管理,实现对物料、生产过程、加工设备、工具以及品质信息的精准追溯;同时通过MES系统建立问题快速响应和处理机制,通过多级预警方式推动问题快速解决。 02. 设备联网 基于中软EAP平台实现主要生产加工设备联机。通过设备数据自动采集实现设备的状态监控、设备异常预警以及设备稳定性分析;通过配方下发,实现设备自动化生产,较少人工操作带来的品质风险。 03. 质量管理 基于中软全面质量管理平台QMS,实现来料检验IQC、过程检验(首件/IPQC)以及出货检验的全过程质量管控,同时对于关键质量检验设备、实验室数据进行采集与监控,对质量异常及时进行预警推送,避免批量性质量问题,提高产品品质。 04. 计划排产 在生产、设备和品质有效的管理的基础下,通过中软的高级排产平台APS实现从主计划到车间计划再到设备计划的三级计划排配,同时通过MES系统及时对计划执行状态进行实时反馈,对计划异常及时预警,确保对客户交期准确预测与及时响应。 |

| I 异常报警 |

|

| I 设备联网 |

|

| I 移动报表 |

|

| I 效益分析 |

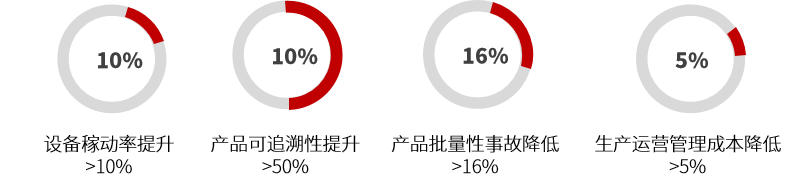

| 01 提高产品的可追溯性 通过MES系统,实现半导体生产过程批次精准追溯,对半导体加工过程的物料、设备、工具等精准追溯,满足客户对追溯的要求 02 提升设备效率和利用率 通过设备数据采集,实时监控设备运行状态,并对设备停机自动统计与分析,以此提高设备利用率和整体效率 03 协调沟通,提高相应速度 通过系统对生产中的异常及时进行上报推送,对异常跟进跟踪并及时进行预警和升级,推送问题快速得到解决 04 提高品质,避免批量报废 通过对现场品质严格管控,品质异常及时预警以及设备参数自动下发等方法,实现品质提升,报废率下降,降低制造成本 05 交期准确预测,计划反馈及时 对生产订单状态以及工单在制品信息分布准确实时监控,根据产品工艺及设备状态可以对客户订单交期进行准确的预测;并对执行中的计划进行准确跟踪,异常及时反馈和调整,确保交期 |

| I 可量化收益 |

|

400-116-6903

400-116-6903